TOP > 製造工程

製造工程

ワンオフマフラー製造の流れ

01

設計

ノーマルマフラーの性能、設計、レイアウトをチェックし、これを超えるための数値目標を設定します。その数値を上回るべく、幾度と無く現車にて試作、テストを繰り返します。

極限まで軽量と排気効率にこだわり、高次元でバランスのとれた設計を行います。

02

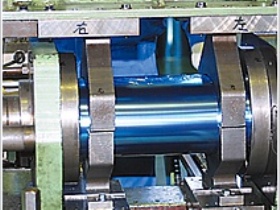

パイプ切断

誤差の無い綺麗な切断を可能とし、湿式でカットすることで、素材の強度ムラを極限まで押さえます。

03

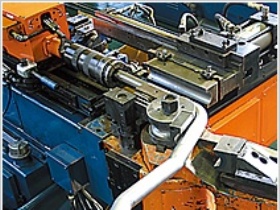

パイプベンダー

3D測定器をもとに測定されたデータを、最新のコンピュータ制御で行うパイプベンダーが様々な口径のパイプをミリ単位で、ひずみなく精密な曲げ加工することを可能とします。

04

サイレンサー加工

重要な要素である消音性を長期間維持するため、隙間無く吸音材を封入。エンドプレート部の折り返し加工をし、サイレンサーに耐衝撃性を与えます。

05

ステー加工

無垢材に比べ約50%軽量を可能にする中空パイプをひずみ無く加工するために専用設計で作られたプレス機を使用します。

06

フランジ加工

車種に応じてさまざまなフランジ形状に対応すべく、高精度レーザー加工機で設計の寸分違わないモノを造り出します。

07

溶接加工

全自動Tig溶接機を採用し、溶接ムラのない安定した溶接を可能にしました。機械だけではカバー出来ない部分も職人が長年の経験により培った技術で、適材適所の溶接、加工を行います。

08

品質検査&パッケージング

1つ1つの商品が最終検査を受け、合格したものだけが丁寧にパッケージングされます。

お気軽に

お問い合わせください

TEL

053-426-5215

053-426-5215